Автор: Денис Аветисян

Новый подход к 3D-упаковке, основанный на генетических алгоритмах и ключевых показателях эффективности, позволяет повысить эффективность логистики и снизить затраты.

"Покупай на слухах, продавай на новостях". А потом сиди с акциями никому не известной биотех-компании. Здесь мы про скучный, но рабочий фундаментал.

Бесплатный Телеграм канал

Разработан KPI-ориентированный генетический алгоритм для решения задачи 3D-упаковки с учетом ограничений и повышением стабильности.

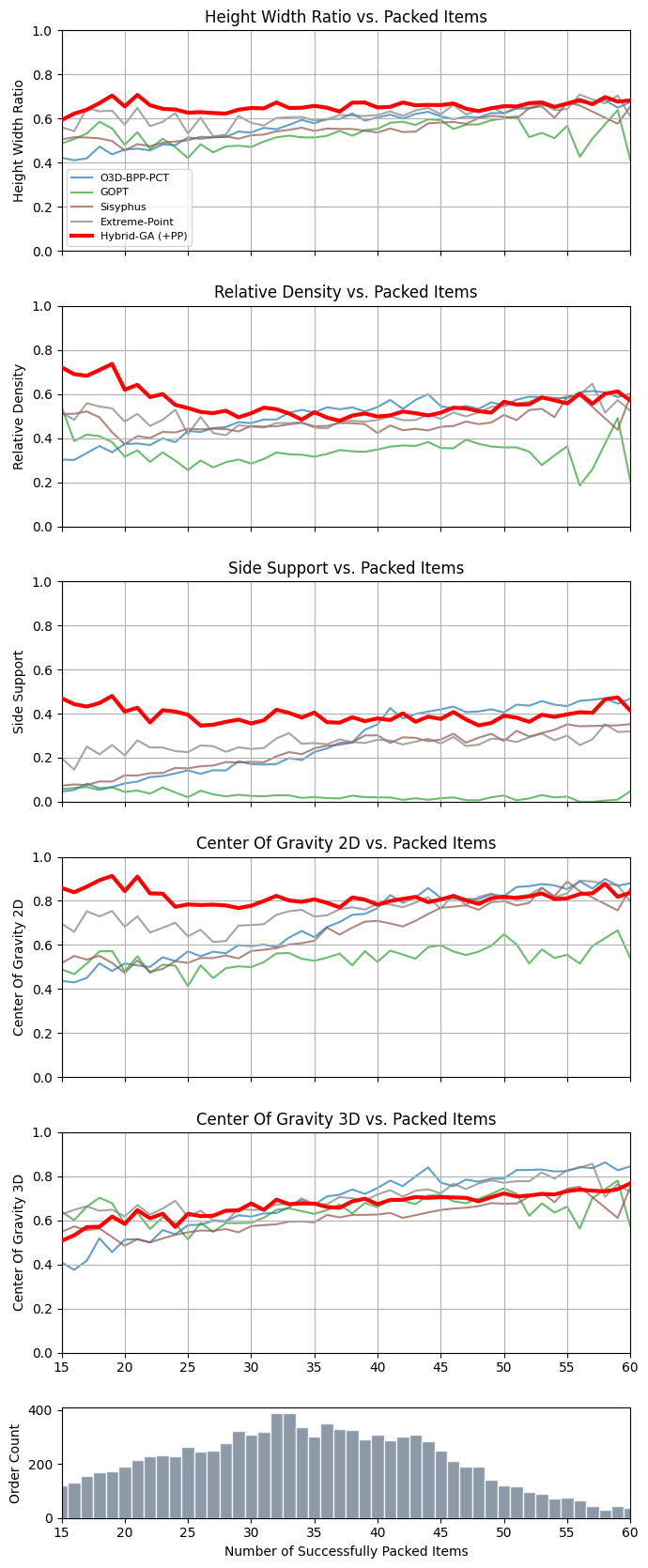

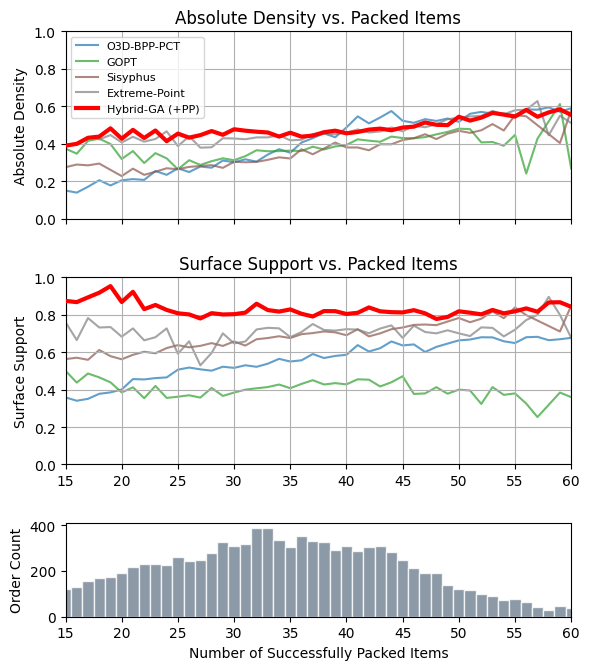

Задача эффективной упаковки трехмерных контейнеров, несмотря на десятилетия исследований, остается сложной, особенно при учете реальных промышленных ограничений. В данной работе, посвященной ‘GENPACK: KPI-Guided Multi-Objective Genetic Algorithm for Industrial 3D Bin Packing’, предложен алгоритм, основанный на генетических алгоритмах и ключевых показателях эффективности (KPI), для оптимизации процесса упаковки. Показано, что предложенный гибридный подход позволяет добиться значительного улучшения коэффициента использования пространства — до 35% — и повышения устойчивости укладки на 15-20% по сравнению с современными эвристическими и основанными на машинном обучении методами. Сможет ли интеграция KPI в генетические алгоритмы стать стандартом для автоматизированных систем комплектации и паллетирования?

Оптимизация пространства: вызовы и ограничения

Оптимизация размещения грузов в ограниченном пространстве, фундаментальная задача логистики, зачастую решается с помощью простых эвристических алгоритмов, которые, однако, дают далеко не оптимальные результаты. Эти методы, основанные на эмпирических правилах и приближениях, хоть и позволяют быстро найти какое-то решение, часто приводят к неэффективному использованию объёма транспортных средств или складских помещений. В результате возникает значительная потеря полезного пространства, что, в свою очередь, увеличивает транспортные расходы и затраты на хранение. Несмотря на свою простоту, эвристики не способны учитывать сложные формы объектов и различные ограничения, возникающие при упаковке, что делает их недостаточными для современных, высокоэффективных логистических систем.

Традиционные методы оптимизации загрузки, основанные на простых эвристических алгоритмах, часто оказываются неэффективными при работе с товарами сложной формы и жесткими ограничениями по размерам паллет. Вследствие этого, значительный объем полезного пространства остается незадействованным, что приводит к увеличению затрат на транспортировку и хранение. Неспособность алгоритмов учитывать геометрию объектов и специфику паллетирования проявляется в виде неоптимального размещения грузов, требующего большего количества паллет и, как следствие, увеличения логистических издержек. Эффективное решение данной проблемы требует разработки более сложных методов оптимизации, способных учитывать все факторы, влияющие на плотность загрузки и минимизировать потери пространства.

Современные логистические цепочки сталкиваются с постоянно растущими требованиями к эффективности использования пространства, что делает применение более сложных методов оптимизации критически важным. Традиционные подходы, основанные на простых эвристиках, зачастую не способны обеспечить оптимальную укладку товаров, приводя к нерациональному использованию объёма транспортных средств и складских помещений. Внедрение передовых алгоритмов, учитывающих сложные формы грузов и ограничения паллет, позволяет значительно сократить транспортные расходы, уменьшить объём необходимых складских площадей и, как следствие, повысить конкурентоспособность предприятий. Разработка и применение таких алгоритмов становится необходимым условием для поддержания стабильности и развития современной логистики, позволяя удовлетворять растущие потребности рынка и обеспечивать своевременную доставку товаров потребителям.

Метаэвристики на службе сложной упаковки

Метаэвристические алгоритмы, такие как генетические алгоритмы, представляют собой эффективный подход к решению вычислительной сложности задач трехмерной упаковки. Традиционные точные методы часто становятся неприменимыми при увеличении размеров задачи или сложности ограничений, требуя экспоненциального роста вычислительных ресурсов. Генетические алгоритмы, в отличие от них, используют принципы эволюции для поиска приближенных, но практически приемлемых решений за разумное время. Это достигается путем итеративного улучшения популяции кандидатов на решение, основанного на операторах отбора, скрещивания и мутации, что позволяет исследовать большое пространство решений и находить оптимальные или близкие к оптимальным варианты упаковки даже для сложных геометрических форм и разнообразных ограничений по весу и ориентации.

В отличие от точных методов, генетические алгоритмы позволяют эффективно находить приближённо оптимальные решения для задач 3D-упаковки, даже при работе с большими объемами данных и сложными ограничениями. Точные алгоритмы, такие как методы ветвей и границ, быстро становятся вычислительно непрактичными при увеличении размеров задачи и количества ограничений, требуя экспоненциального роста времени вычислений. Генетические алгоритмы, напротив, используют вероятностный подход, позволяющий исследовать пространство решений более гибко и находить хорошие решения за приемлемое время, хотя и не гарантируют нахождение абсолютно оптимального результата. Эта эффективность достигается за счет популяции решений, подвергающихся операциям селекции, кроссинговера и мутации, что позволяет алгоритму адаптироваться к сложным ограничениям и находить решения, близкие к оптимальным.

Успешная реализация генетических алгоритмов для задачи упаковки требует тщательно разработанного кодирования хромосом, представляющего каждое возможное решение в виде последовательности генов. Каждый ген в хромосоме кодирует информацию о размещении конкретного предмета в контейнере, включая его координаты и ориентацию. Эффективное кодирование должно обеспечивать компактное представление решения, а также облегчать операции мутации и кроссовера, необходимые для эволюционного поиска. Структура генов и их взаимодействие определяют, насколько быстро и эффективно алгоритм сможет исследовать пространство решений и найти оптимальную или близкую к оптимальной упаковку. Неправильное кодирование может привести к неэффективному поиску или к невозможности достижения приемлемых результатов.

KPI-ориентированная оптимизация и специализированные операторы

Ключевым элементом оптимизации является разработка целевой функции (fitness formulation), ориентированной на ключевые показатели эффективности (KPI), такие как ‘Плотность’, ‘Устойчивость’ и ‘Поддержка поверхности’. Данная функция определяет качество каждого решения, генерируемого генетическим алгоритмом, и направляет процесс поиска оптимальной компоновки. Высокие значения KPI, рассчитанные целевой функцией, свидетельствуют о более предпочтительном решении, что позволяет алгоритму эффективно сходиться к результатам, максимизирующим заданные параметры. Приоритезация этих показателей в целевой функции позволяет контролировать баланс между различными аспектами оптимизации, например, между компактностью компоновки и её структурной целостностью.

Специализированные генетические операторы, включающие оператор кроссовера и оператор мутации, разработаны для обеспечения допустимости решений и повышения эффективности ключевых показателей производительности (KPI). В отличие от стандартных генетических операторов, эти операторы учитывают специфические ограничения задачи упаковки и стремятся сохранить геометрическую целостность и выполнимость решений на каждом этапе эволюционного процесса. Это достигается за счет применения правил, которые гарантируют, что новые решения, полученные в результате кроссовера или мутации, не содержат пересечений объектов и соответствуют заданным ограничениям по размеру и форме. Такой подход позволяет алгоритму быстрее сходиться к оптимальным решениям, минимизируя необходимость в корректирующих процедурах и повышая общую эффективность оптимизации.

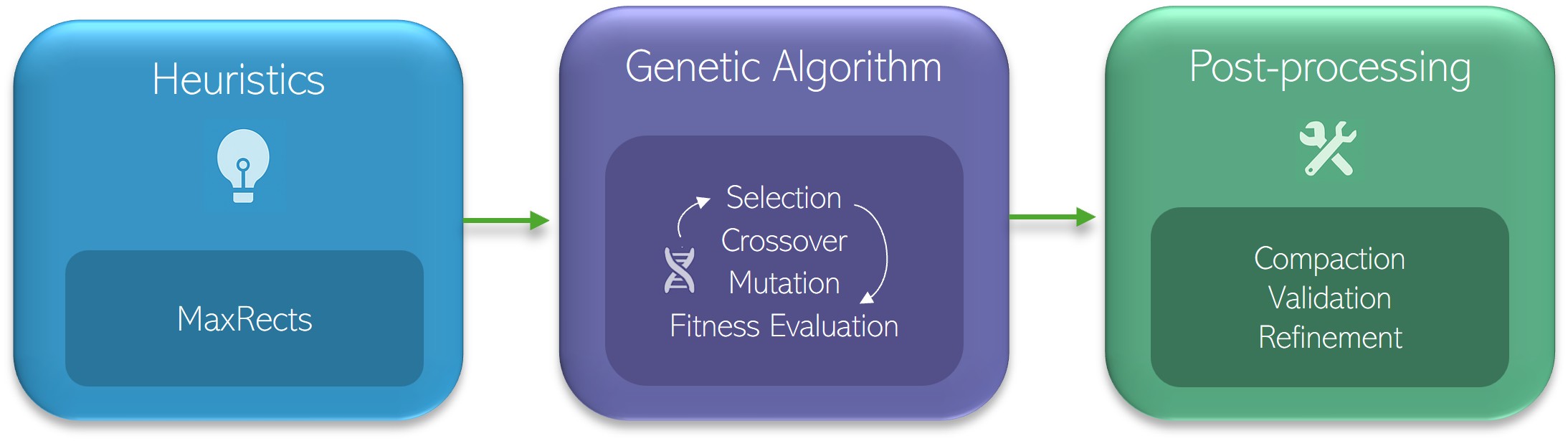

Для быстрого получения начальных решений при упаковке используются конструктивные эвристики, такие как «Bottom-Left Heuristic», «Extreme Point Heuristic» и «MaxRects Heuristic». Эти методы позволяют оперативно сформировать допустимые варианты размещения объектов, которые затем служат отправной точкой для генетического алгоритма. «Bottom-Left Heuristic» последовательно размещает объекты в нижнем левом углу доступного пространства. «Extreme Point Heuristic» использует крайние точки для определения наиболее подходящего расположения. «MaxRects Heuristic» стремится заполнить пространство максимально большими прямоугольниками. Применение этих эвристик значительно сокращает время, необходимое для поиска оптимального решения, обеспечивая более эффективную работу генетического алгоритма.

Постобработка для надежной и эффективной упаковки

После первичного формирования решения, этап постобработки играет ключевую роль в его оптимизации и повышении общей эффективности. Данный этап позволяет устранить возможные несоответствия требованиям, такие как пересечения объектов или выход за пределы контейнера, а также улучшить ключевые показатели производительности, включая коэффициент заполнения и время упаковки. Посредством корректировки положения и ориентации объектов, постобработка не только гарантирует физическую реализуемость решения, но и способствует достижению более оптимального использования доступного пространства, что особенно важно в задачах, связанных с логистикой и складированием.

Для повышения плотности упаковки применяются методы, направленные на минимизацию пустот и повторное размещение объектов, не поместившихся при первой попытке. Так, “направленная компактизация” оптимизирует размещение предметов вдоль определенных осей, эффективно заполняя свободное пространство и уменьшая количество образующихся пустот. В то же время, стратегия “альтернативного размещения” активируется для элементов, которые изначально не удалось разместить, пробуя различные варианты и позиции, чтобы найти подходящее место, не нарушая общую структуру упаковки. Комбинация этих подходов позволяет значительно улучшить использование доступного объема и повысить эффективность процесса упаковки.

Проверка разработанного подхода на широко известном наборе данных BED-BPP позволила продемонстрировать его высокую эффективность в условиях, приближенных к реальным задачам упаковки. Результаты исследований показали значительное превосходство предложенной комбинации методов постобработки над базовыми алгоритмами. В частности, отмечается существенное улучшение ключевых показателей производительности, таких как коэффициент заполнения пространства и время, затрачиваемое на процесс упаковки. Полученные данные свидетельствуют о том, что данный подход может быть успешно применен для оптимизации логистических операций, снижения транспортных расходов и повышения общей эффективности использования ресурсов.

К устойчивым и оптимизированным логистическим системам

Разработка эффективных решений для укладки грузов осуществляется посредством интеграции генетических алгоритмов, ориентированных на ключевые показатели эффективности (KPI), с усовершенствованными методами постобработки. Данный подход позволяет создавать схемы укладки, в которых приоритет отдается структурной целостности и общей устойчивости паллеты. Генетические алгоритмы, оптимизируя расположение грузов на основе заданных KPI — таких как минимизация пустого пространства или максимизация использования объема — в сочетании с последующей тонкой настройкой и анализом устойчивости, обеспечивают не только плотную и рациональную укладку, но и предотвращают смещение или повреждение груза во время транспортировки. В результате достигается значительное повышение надежности логистических процессов и снижение рисков, связанных с ненадлежащей упаковкой.

Разработанный подход демонстрирует значительное снижение отходов и затрат в логистических системах, одновременно повышая их устойчивость к различным факторам. Обеспечение стабильной и безопасной обработки грузов достигается благодаря оптимизации укладки, позволяющей добиться наивысшей абсолютной плотности, площади поддержки поверхности и относительной плотности по сравнению с традиционными методами. Это означает, что груз не только занимает меньше места, но и более надежно фиксируется, снижая риски повреждений во время транспортировки и хранения, что особенно важно для поддержания непрерывности поставок и минимизации финансовых потерь.

В дальнейшем планируется усовершенствовать разработанные алгоритмы, сделав их способными к адаптации к данным в режиме реального времени и изменяющимся требованиям логистики. Исследования будут направлены на интеграцию потоковых данных о состоянии грузов, транспортных средств и инфраструктуры, что позволит алгоритмам динамически корректировать стратегии упаковки и оптимизации загрузки. Это обеспечит не только повышение эффективности и снижение издержек, но и значительное увеличение устойчивости логистических систем к непредвиденным обстоятельствам, таким как задержки, изменения в объемах поставок или повреждения груза. Такой подход позволит создать самообучающиеся системы, способные предвидеть и оперативно реагировать на возникающие вызовы, обеспечивая бесперебойность и надежность поставок в динамично меняющихся условиях.

Изучение алгоритмов упаковки, как и попытки построить идеальную систему, неизбежно сталкивается с суровой реальностью производственных процессов. Эта работа, с её акцентом на KPI и эвристики, лишь подтверждает старую истину: каждая «революционная» технология завтра станет техдолгом. Авторы пытаются оптимизировать процесс укладки на паллеты, но, вероятно, уже предвидят первые сообщения об ошибках и необходимости патчей. Как говорил Блез Паскаль: «Все великие дела требуют времени». Здесь же, время, потраченное на создание алгоритма, лишь отсрочит неизбежный момент, когда система столкнётся с неожиданной комбинацией размеров и форм грузов, требующей ручной корректировки. Главное — чтобы система продолжала «жить», даже когда «всё горит».

Что дальше?

Представленный алгоритм, безусловно, улучшает показатели укладки в трехмерные контейнеры. Однако, стоит помнить, что каждая «оптимизация» — это лишь отложенный технический долг. Продакшен всегда найдет способ заполнить эти идеально спланированные контейнеры товарами нестандартных размеров, заставив алгоритм с треском провалиться. Тесты, как известно, — это форма надежды, а не гарантия.

Будущие исследования, вероятно, сосредоточатся на интеграции алгоритма с системами машинного зрения, чтобы динамически адаптироваться к реальным дефектам упаковки и непредсказуемым формам грузов. Но даже тогда, не стоит забывать о фундаментальной проблеме: идеальная укладка — это утопия, а задача инженера — сделать так, чтобы система не падала по понедельникам.

Автоматизация, конечно, спасет нас… если скрипт случайно не удалит прод. Следующим шагом, вероятно, будет разработка алгоритма, способного самовосстанавливаться после таких инцидентов. Или, что более вероятно, появится новый алгоритм, который будет «исправлять» ошибки предыдущего, создавая бесконечный цикл оптимизаций и новых проблем.

Оригинал статьи: https://arxiv.org/pdf/2601.11325.pdf

Связаться с автором: https://www.linkedin.com/in/avetisyan/

Смотрите также:

- Стоит ли покупать фунты за йены сейчас или подождать?

- Россия, Китай и Инфляция: Что ждет инвесторов в ближайшее время? (17.01.2026 13:33)

- Прогноз нефти

- Российский рынок акций: Ожидание Давоса, отчетность лидеров и переток в металлы (20.01.2026 10:33)

- Мема-токенизация, регуляторный шторм и GameStop: Что ждет крипторынок в 2026 году (21.01.2026 13:45)

- Золото прогноз

- ТГК-1 акции прогноз. Цена TGKA

- Аналитический обзор рынка (20.10.2025 18:32)

- Что такое дивидендный гэп и как на этом заработать

- Стоит ли покупать евро за рубли сейчас или подождать?

2026-01-21 02:47