Автор: Денис Аветисян

Новый метод калибровки позволяет с высокой точностью управлять составом многокомпонентных тонких плёнок, открывая возможности для быстрого создания материалов с заданными свойствами.

"Покупай на слухах, продавай на новостях". А потом сиди с акциями никому не известной биотех-компании. Здесь мы про скучный, но рабочий фундаментал.

Бесплатный Телеграм канал

Представлена процедура калибровки процесса комбиниционного магнетронного распыления для точного контроля над стехиометрией и созданием библиотек сплавов.

Комбинирование нескольких компонентов в тонких плёнках методом магнетронного распыления часто осложняется необходимостью точной калибровки мощности источников для достижения заданного состава. В работе, озаглавленной ‘Facile Optimization of Combinatorial Sputtering Processes with Arbitrary Numbers of Components for Targeted Compositions’, предложен эффективный метод оптимизации процесса комбинированного распыления, позволяющий быстро и точно контролировать состав плёнок с произвольным числом компонентов. Данный подход, основанный на экспресс-анализе состава с использованием рентгенофлуоресцентного анализа (WDXRF), позволяет значительно упростить процедуру калибровки и создавать библиотеки сплавов с заранее заданными стехиометрическими соотношениями. Каковы перспективы применения данной методики для высокопроизводительного поиска новых материалов с заданными свойствами?

Традиционный путь: Ограничения и неэффективность

Традиционная разработка сплавов представляет собой длительный и затратный процесс, зачастую основанный на методах проб и ошибок. Исследователи последовательно синтезируют и тестируют сплавы с определенным составом, что требует значительных временных и материальных ресурсов. Этот подход, несмотря на свою устоявшуюся практику, существенно ограничивает скорость открытия новых материалов с улучшенными характеристиками. Каждый этап — от проектирования состава до физического создания и всестороннего анализа — требует тщательной проработки и контроля, что усугубляет проблему неэффективности и задерживает внедрение инновационных сплавов в различные отрасли промышленности. В результате, поиск оптимальных составов, отвечающих конкретным требованиям, может занимать годы, что делает существующие методы разработки недостаточно оперативными для удовлетворения растущих потребностей современной науки и техники.

Поиск новых высокоэффективных материалов требует существенного расширения пространства возможных составов, поскольку традиционные методы разработки сплавов, основанные на последовательном переборе вариантов, оказываются крайне медленными и затратными. Проблема заключается в экспоненциальном росте числа комбинаций элементов при увеличении числа компонентов, что делает полный перебор нереальным. Для преодоления этого ограничения необходимо использовать стратегии, позволяющие исследовать большее число составов за единицу времени. Это достигается за счет применения автоматизированных методов синтеза и высокопроизводительного скрининга, которые позволяют быстро оценивать свойства большого числа сплавов и выявлять наиболее перспективные составы для дальнейшего изучения. Разработка и применение таких подходов является ключевым фактором в ускорении открытия новых материалов с заданными характеристиками.

Комбинационное осаждение представляет собой эффективную стратегию для быстрого синтеза и скрининга широкого спектра сплавов. Этот метод позволяет одновременно создавать тонкие пленки, содержащие множество различных комбинаций элементов, что значительно ускоряет процесс поиска новых материалов с заданными свойствами. Вместо последовательного смешивания и тестирования каждого сплава, комбинационное осаждение позволяет исследовать целое пространство составов параллельно, используя такие техники, как магнетронное распыление или молекулярно-лучевая эпитаксия. Полученные композиционные градиенты или массивы затем анализируются с помощью высокопроизводительных методов характеризации, таких как рентгеновская дифракция или энергодисперсионная спектроскопия, для выявления перспективных составов, обладающих улучшенными механическими, термическими или электрическими характеристиками. Такой подход радикально снижает время и ресурсы, необходимые для разработки новых сплавов, открывая возможности для создания материалов с беспрецедентными свойствами.

Использование комбинаторных методов позволяет выявлять принципиально новые сплавы, в том числе и те, которые стремятся к эквиатомарному составу. Традиционно, поиск оптимального состава требовал длительных и дорогостоящих экспериментов, однако, благодаря одновременному синтезу и скринингу большого числа вариантов, исследователи могут быстро идентифицировать перспективные материалы. Особый интерес представляют сплавы с эквиатомарным составом — в которых все компоненты присутствуют в равных пропорциях — поскольку они часто демонстрируют неожиданные и улучшенные свойства, отличные от традиционных сплавов. Такой подход открывает путь к разработке материалов с заданными характеристиками и расширяет возможности для создания инновационных технологий.

Калибровка процесса: Достижение заданного состава

Для достижения заданного состава сплава необходима тщательно разработанная процедура калибровки. Данная процедура включает в себя систематическое определение взаимосвязи между параметрами осаждения — такими как мощность, давление, температура подложки и скорость подачи газов — и конечным составом формируемой плёнки. Калибровка подразумевает определение оптимальных значений параметров для каждого элемента сплава, обеспечивающих требуемое соотношение в итоговом продукте. Точность калибровки критически важна, поскольку отклонения в параметрах осаждения могут приводить к значительным изменениям в составе плёнки и, как следствие, к изменению её физических и химических свойств. Процедура калибровки должна включать в себя мониторинг и корректировку параметров в режиме реального времени для поддержания стабильности состава плёнки на протяжении всего процесса осаждения.

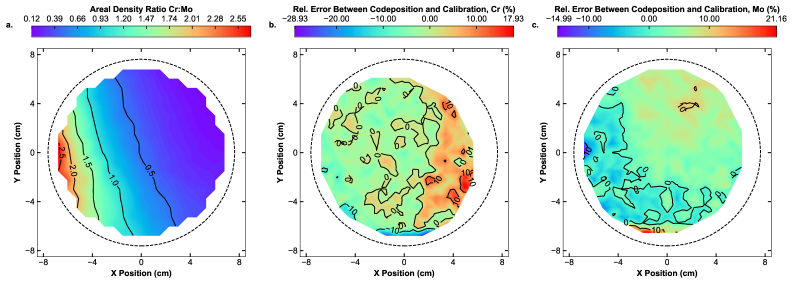

Калибровка процесса осаждения основана на установленной взаимосвязи между параметрами процесса, такими как плотность мощности, и результирующим составом формируемой пленки. Изменение плотности мощности, подаваемой на каждый тарget, напрямую влияет на скорость эрозии материала и, следовательно, на концентрацию каждого элемента в пленке. Для каждого материала, входящего в состав сплава, существует определенная зависимость между мощностью и концентрацией, которую необходимо определить экспериментально и учесть при настройке процесса для достижения заданного состава. Точное управление мощностью позволяет контролировать вклад каждого элемента в формируемую пленку и, таким образом, получать сплавы с требуемыми характеристиками.

Некоторая нековариантность взаимосвязи между элементами при осаждении требует индивидуального контроля для каждого компонента. Это означает, что изменение параметров осаждения, влияющее на скорость осаждения одного элемента, не обязательно оказывает пропорциональное влияние на скорость осаждения других. Вследствие этого, для достижения желаемого состава сплава необходимо независимо оптимизировать параметры, такие как мощность, давление и температура, для каждого осаждаемого элемента, чтобы компенсировать различия в их скоростях осаждения и обеспечить точное соотношение компонентов в конечном слое. Учет этих нелинейных зависимостей критически важен для обеспечения воспроизводимости и точности процесса.

В процессе калибровки необходимо учитывать эрозию мишеней, поскольку физическое изнашивание материала мишени со временем изменяет скорость осаждения каждого элемента сплава. Это приводит к отклонению фактического состава пленки от заданного, даже при постоянных параметрах процесса, таких как мощность и давление. Для компенсации эрозии требуется периодическая корректировка мощности, подаваемой на каждую мишень, с учетом скорости эрозии конкретного материала и времени работы оборудования. Точная оценка скорости эрозии, определяемая экспериментально или расчетным путем, является критически важной для поддержания стабильного и целевого состава осаждаемой пленки.

Картирование состава: Подтверждение однородности и точности

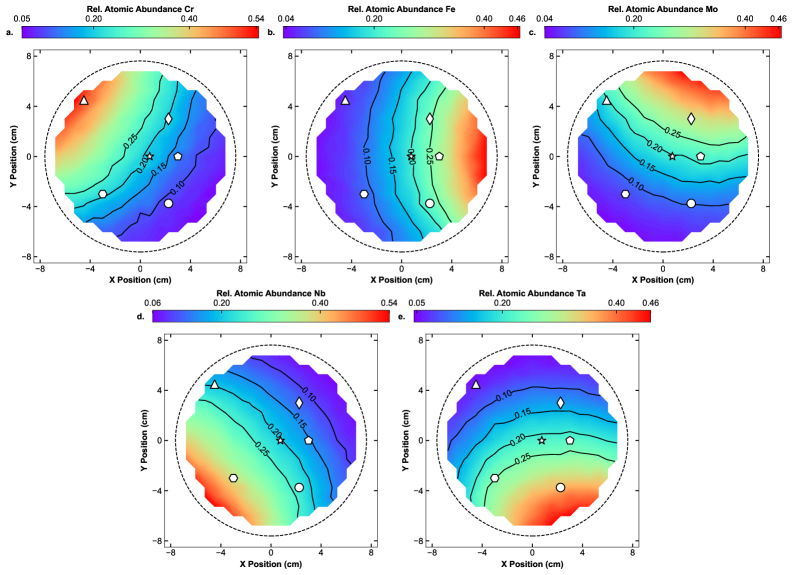

Картирование с помощью рентгенофлуоресцентного анализа (WDXRF) обеспечивает высокоразрешающую оценку ареальной массовой плотности по всей площади нанесенной пленки. Данный метод позволяет получить детальную информацию о распределении массы вещества, что критически важно для анализа состава и однородности покрытия. Разрешение, достигаемое при картировании WDXRF, позволяет выявлять даже незначительные изменения в концентрации элементов, что делает его незаменимым инструментом для характеризации тонких пленок и многослойных структур. Получаемые карты ареальной массовой плотности служат основой для количественного анализа состава и визуализации градиентов концентрации по всей площади образца.

Данные, полученные с помощью картирования WDXRF, позволяют непосредственно наблюдать за распределением состава в плёнках, полученных методом комбинаторного осаждения. Это достигается путем визуализации и количественной оценки изменения концентрации различных элементов по площади образца. Наблюдаемое распределение состава отражает эффективность процесса комбинаторного осаждения в создании градиентных или многокомпонентных материалов, где состав варьируется в пространстве. Анализ этих данных предоставляет информацию о ширине и форме зон смешения, а также о степени однородности состава в различных областях плёнки.

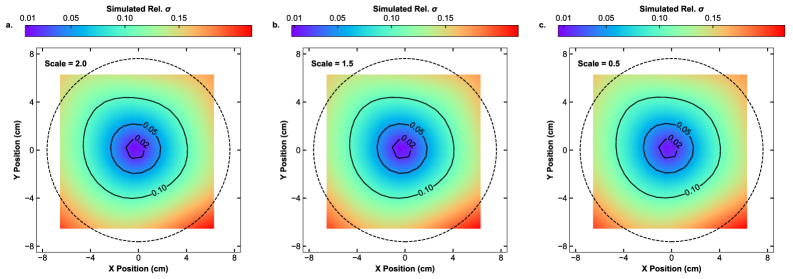

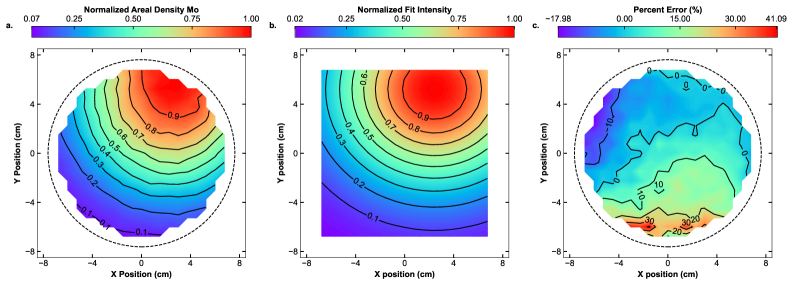

Для точного определения и анализа распределения массовой плотности по площади в тонких плёнках, полученных методом комбинаторного осаждения, используется двухмерный гауссов профиль. Данный метод позволяет математически описать профиль распределения элементов, что необходимо для количественной оценки состава и его градиента. Применение гауссовой функции позволяет эффективно аппроксимировать экспериментальные данные, полученные, например, с помощью WDXRF, и извлекать ключевые параметры, характеризующие профиль состава, такие как ширина и амплитуда распределения. Точность моделирования обеспечивается за счет оптимизации параметров гауссовой функции путем минимизации расхождения между моделью и экспериментальными данными.

Для подтверждения точности калибровки применялась кросс-верификация данных, полученных с помощью рентгенофлуоресцентного анализа (WDXRF) и энергодисперсионной спектроскопии (EDS). Сопоставление результатов, полученных обоими методами, позволило убедиться в их согласованности. Среднее отклонение в концентрациях элементов между данными WDXRF и EDS составило ±2.8 ат.%, что подтверждает надежность и воспроизводимость полученных результатов по определению элементного состава.

Количественная оценка точности: Минимизация отклонений и перспективы

Среднеквадратичное отклонение (RMS deviation) представляет собой ключевой показатель, позволяющий количественно оценить расхождение между заданным и фактически достигнутым составом сплава. Данный параметр служит мерой точности процесса нанесения тонких пленок, поскольку отражает степень отклонения фактического состава материала от целевого. Чем ниже значение RMS deviation, тем выше соответствие между запрограммированным и полученным составом, что критически важно для обеспечения воспроизводимости и надежности экспериментальных результатов. Анализ RMS deviation позволяет выявить и минимизировать погрешности в калибровке оборудования и оптимизировать параметры процесса для достижения требуемого состава сплава с высокой точностью. Точное определение и контроль RMS deviation, таким образом, является неотъемлемой частью обеспечения качества и эффективности исследований в области материаловедения.

Минимизация отклонения в процессе калибровки имеет первостепенное значение для достижения высокой точности при комбинировании методов нанесения покрытий. Стремление к снижению расхождений между заданным и фактическим составом сплава напрямую влияет на воспроизводимость и надежность получаемых материалов. В ходе калибровки, тщательная настройка параметров осаждения позволяет систематически уменьшать погрешности, что особенно важно при исследовании многокомпонентных систем. Точная калибровка обеспечивает стабильность состава в широком диапазоне концентраций, что, в свою очередь, ускоряет процесс открытия новых материалов и оптимизации их свойств, позволяя эффективно исследовать обширное химическое пространство.

Метод магнетронного распыления, в сочетании с системой AJA ATC ORION, обеспечивает надежную платформу для высокоскоростного синтеза сплавов. Данная комбинация технологий позволяет точно контролировать состав формируемых материалов, создавая условия для быстрого исследования широкого спектра композиционных вариантов. Использование магнетронного распыления гарантирует воспроизводимость результатов, а автоматизация, реализованная в системе AJA ATC ORION, значительно повышает производительность процесса, позволяя синтезировать большое количество образцов в короткие сроки. Это особенно важно для материалов, требующих точного контроля над составом, и открывает новые возможности для ускоренного открытия и разработки материалов с заданными свойствами.

Анализ точности нанесения покрытий методом магнетронного распыления выявил различия в стабильности состава для различных элементов. В то время как для хрома, молибдена и тантала погрешность, определяемая по результатам гауссовой аппроксимации, не превышала 1.6 ат.%, для железа и ниобия наблюдались значительно большие отклонения — 5.0 ат.% и 4.9 ат.% соответственно. Данные результаты указывают на необходимость проведения стандартизированной калибровки оборудования для обеспечения высокой воспроизводимости и точности состава сплавов, содержащих железо и ниобий. Улучшение калибровки позволит минимизировать разброс в составе и повысить эффективность процесса синтеза многокомпонентных материалов.

Успешная валидация процесса позволяет значительно ускорить поиск новых материалов, обеспечивая эффективное исследование обширного химического пространства. Возможность точного контроля состава сплавов, достигнутая благодаря оптимизации параметров магнетронного распыления и системы AJA ATC ORION, открывает путь к целенаправленному синтезу соединений с заданными свойствами. Благодаря сокращению времени, необходимого для получения и анализа различных составов, исследователи получают возможность изучать гораздо большее количество комбинаций, повышая вероятность обнаружения материалов с уникальными характеристиками и потенциальными применениями в различных областях науки и техники. Этот подход существенно отличается от традиционных методов, требующих значительных временных и ресурсных затрат на каждый синтезированный образец.

![Карты относительного среднеквадратичного отклонения для (a) смоделированного и (b) осажденногоCr[latex]v[/latex]Fe[latex]w[/latex]Mo[latex]x[/latex]N[latex]by[/latex]Ta[latex]z[/latex] плёнок, синтезированных при мощностях, оптимизированных для получения эквиатомного состава в центре, демонстрируют минимальное относительное отклонение σ в центральной области (обозначена белой звездой на панели (b)), при этом тёплые и холодные цвета указывают на более высокие и низкие значения соответственно, а пунктирный круг обозначает границы 6-дюймовой кремниевой пластины.](https://arxiv.org/html/2601.16055v1/x5.png)

Представленная работа демонстрирует стремление к упрощению сложных процессов, что находит отклик в философии ясности и милосердия. Авторы предлагают методику калибровки комбинационного магнетронного распыления, позволяющую точно контролировать состав тонких плёнок. Этот подход, фокусирующийся на связи мощности мишеней со скоростью осаждения, позволяет создавать библиотеки сплавов с заданным стехиометрическим составом. Как говорил Ричард Фейнман: «Если вы не можете объяснить что-то простым языком, значит, вы сами этого не понимаете». Именно к этой простоте и ясности стремится данное исследование, выводя сложность на второй план, акцентируя внимание на фундаментальной связи между параметрами процесса и конечным результатом.

Куда Далее?

Представленная методика калибровки комбиниаторного магнетронного распыления, безусловно, упрощает задачу создания тонких плёнок заданного состава. Однако, сама по себе точность — лишь одна грань многогранника. Более глубокий вопрос заключается в том, как эффективно использовать библиотеки материалов, полученные таким образом. Автоматизация процесса поиска оптимальных составов, вероятно, станет следующей необходимой ступенью. Упрощение — это хорошо, но истинная ценность — в осмысленном использовании упрощённого.

Ограничения, связанные с диффузией и межслойным смешением в многокомпонентных плёнках, остаются актуальными. Неизбежно возникает вопрос о пределах применимости данного подхода к системам, где эти явления доминируют. Более того, зависимость мощности на мишени от времени, неизбежная в реальных условиях, требует постоянного контроля и коррекции. Погрешности, пусть и минимальные, имеют свойство накапливаться. Ясность — это минимальная форма любви, и эта любовь должна быть направлена на признание неизбежных несовершенств.

Перспективы лежат в области интеграции представленного метода с другими высокопроизводительными техниками характеризации, а также в развитии алгоритмов машинного обучения для предсказания свойств материалов на основе их состава. Сложность — это тщеславие. Истинная цель — не создать максимально сложную систему, а получить наиболее ценные знания, используя минимальное количество усилий. Простота — не признак слабости, а признак глубокого понимания.

Оригинал статьи: https://arxiv.org/pdf/2601.16055.pdf

Связаться с автором: https://www.linkedin.com/in/avetisyan/

Смотрите также:

- Стоит ли покупать фунты за йены сейчас или подождать?

- Российский рынок акций: Ожидание Давоса, отчетность лидеров и переток в металлы (20.01.2026 10:33)

- МосБиржа на пути к 2800: Что поддерживает рост и как цифровизация влияет на рынок (26.01.2026 02:32)

- Российский рынок: рубль, микроэлектроника и дивидендные сюрпризы – что ждать инвестору? (23.01.2026 01:32)

- Российский рынок: Осторожность и возможности в условиях геополитики и ралли золота (21.01.2026 00:32)

- Серебро прогноз

- АбрауДюрсо акции прогноз. Цена ABRD

- Золото против Bitcoin: Дивергенция на Макро-Рынке и Перспективы ETF в Японии (26.01.2026 06:15)

- ТГК-2 префы прогноз. Цена TGKBP

- Прогноз нефти

2026-01-24 08:16