Автор: Денис Аветисян

Исследователи разработали систему, использующую возможности больших языковых моделей для автоматической оптимизации производственных процессов на гибких сборочных линиях.

"Покупай на слухах, продавай на новостях". А потом сиди с акциями никому не известной биотех-компании. Здесь мы про скучный, но рабочий фундаментал.

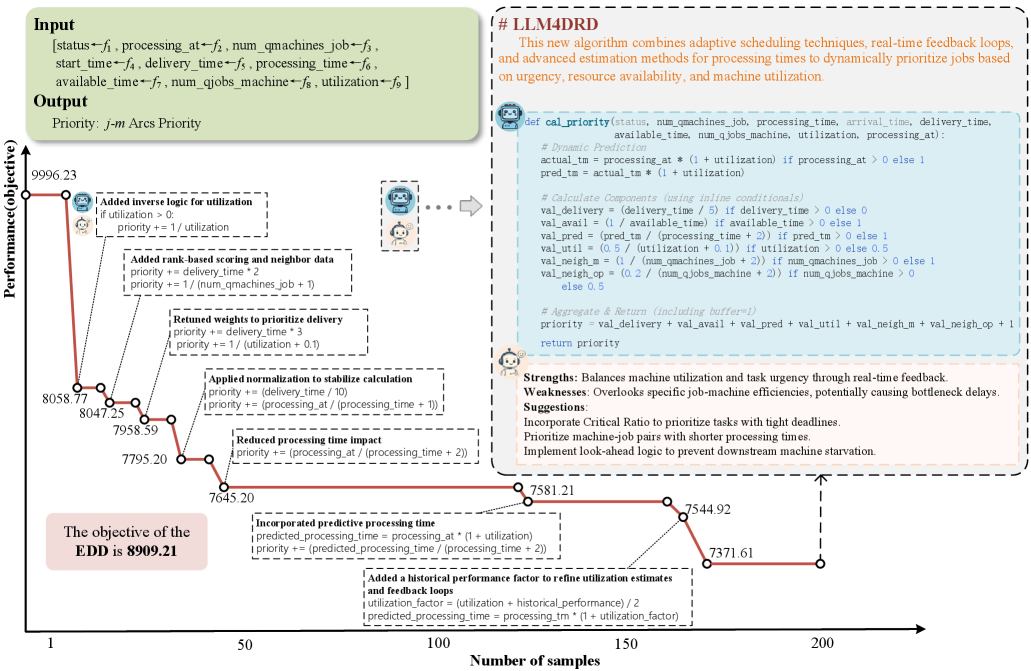

Бесплатный Телеграм канал![Автоматизированное проектирование динамических систем управления на основе больших языковых моделей [latex]LLM4DRD[/latex] позволяет создавать адаптивные решения для задач, требующих постоянной оптимизации и перенастройки, как, например, в системе [latex]FAFSP[/latex].](https://arxiv.org/html/2601.15738v1/x1.png)

Предложен фреймворк LLM4DRD для автоматического проектирования надежных правил диспетчеризации в динамических гибких сборочных цехах с учетом многопродуктовой доставки.

В условиях динамично меняющихся производственных сред, эффективное планирование и диспетчеризация деталей и сборка конечных продуктов представляет собой сложную задачу. Данная работа, посвященная разработке автоматизированного дизайна правил диспетчеризации для динамических гибких сборочных цехов (‘LLM-Assisted Automatic Dispatching Rule Design for Dynamic Flexible Assembly Flow Shop Scheduling’) представляет фреймворк LLM4DRD, использующий большие языковые модели для автоматического создания устойчивых правил диспетчеризации. Разработанный подход демонстрирует превосходство над существующими методами в задачах многопродуктовой поставки и адаптации к различным условиям производства. Способны ли подобные системы, основанные на LLM, радикально изменить принципы управления сложными производственными процессами и обеспечить еще более высокую степень адаптивности и эффективности?

Вызов Динамического Планирования Производства

Традиционные методы планирования производства испытывают значительные трудности при работе с современной динамикой поступления заказов на конвейере. В отличие от статичных моделей, предполагающих предсказуемый поток, реальные производственные линии характеризуются колебаниями спроса и непредсказуемыми изменениями в объеме поступающих работ. Это приводит к возникновению «узких мест», увеличению времени простоя оборудования и, как следствие, к снижению общей эффективности производства. Существующие алгоритмы, оптимизированные для стабильных условий, часто оказываются неспособными оперативно адаптироваться к новым обстоятельствам, что требует разработки более гибких и адаптивных систем планирования, учитывающих вероятностный характер поступления заказов и способных быстро реагировать на изменения в производственной среде.

Повышение сложности поставок многоассортиментной продукции в сочетании со строгими требованиями к комплектации значительно усугубляет проблемы планирования. Современные производственные линии сталкиваются с необходимостью одновременной сборки широкого спектра изделий, что требует точной координации поставок компонентов и материалов. Жесткие ограничения, касающиеся комплектации — то есть, обеспечения наличия всех необходимых деталей в нужном месте и в нужное время — делают задачу особенно трудной. Несоблюдение этих требований приводит к задержкам в производстве, увеличению затрат и снижению общей эффективности конвейера. Таким образом, оптимизация процессов комплектации и адаптация графиков производства к постоянно меняющимся требованиям к продукции становятся ключевыми факторами успешной работы современных сборочных линий.

Эффективное планирование в современных производственных линиях требует быстрой адаптации к изменяющимся условиям, что зачастую недостижимо при использовании традиционных подходов. Неспособность оперативно реагировать на колебания поступления заказов, внезапные изменения в спецификациях продукции или возникновение нештатных ситуаций приводит к снижению производительности, увеличению затрат и нарушению сроков выполнения. В отличие от статических методов, которые предполагают заранее заданный график, динамическое планирование подразумевает непрерывный мониторинг производственного процесса и автоматическую корректировку графика в режиме реального времени. Разработка алгоритмов, способных учитывать не только текущие условия, но и прогнозировать будущие изменения, является ключевой задачей для повышения эффективности и конкурентоспособности современных производственных предприятий. Использование методов машинного обучения и искусственного интеллекта позволяет создавать системы, способные к самообучению и оптимизации, обеспечивая гибкость и устойчивость производственного процесса к внешним воздействиям.

LLM4DRD: Новая Стратегия Динамического Проектирования Правил

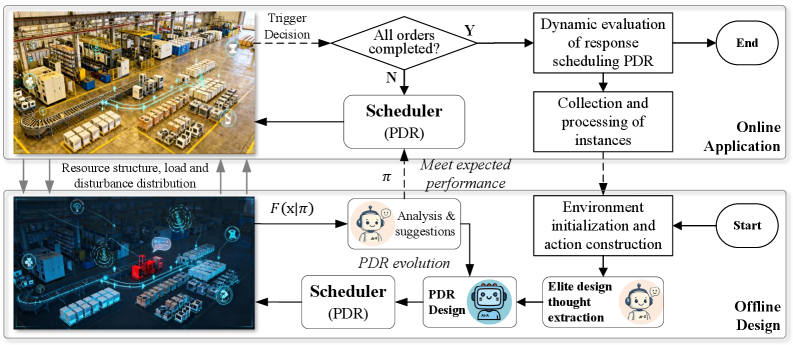

Система LLM4DRD автоматизирует создание эффективных правил диспетчеризации, заменяя ручное управление процессами планирования на интеллектуальное. Вместо традиционной разработки правил экспертами, LLM4DRD использует возможности большой языковой модели (LLM) для анализа данных о заданиях, станках и этапах сборки. LLM обучается на исторических данных и текущем состоянии производственной системы, что позволяет ей генерировать правила диспетчеризации, оптимизированные для конкретных целей, таких как минимизация времени выполнения, повышение пропускной способности или снижение затрат. Автоматизация позволяет быстро адаптироваться к изменениям в производственном окружении и существенно сократить время, необходимое для настройки и оптимизации системы планирования.

В основе LLM4DRD лежит моделирование задачи планирования сборки как процесса принятия последовательных решений, представленного в виде Марковского процесса принятия решений (МПР). В рамках МПР, каждое состояние описывает текущую ситуацию на производственной линии, включая статус заданий и машин. Действия, доступные в каждом состоянии, представляют собой возможные варианты назначения заданий на машины. Переход между состояниями определяется выбранным действием и вероятностными факторами, отражающими неопределенности производственного процесса. Функция вознаграждения, являющаяся ключевым компонентом МПР, определяет эффективность каждого действия, основываясь на критериях оптимизации, таких как минимизация времени выполнения или снижение затрат. Использование МПР позволяет формализовать проблему планирования и разработать алгоритмы, направленные на поиск оптимальной стратегии принятия решений в условиях динамически меняющейся производственной среды.

В рамках LLM4DRD для моделирования взаимосвязей между заданиями, станками и этапами сборки используется представление в виде гетерогенного графа. В этом представлении узлы графа соответствуют отдельным заданиям, станкам и этапам, а ребра отражают различные типы отношений, такие как зависимости между заданиями, совместимость заданий со станками и последовательность этапов сборки. Каждый узел и ребро может быть снабжен атрибутами, описывающими характеристики задания (например, время выполнения, приоритет), станка (например, мощность, доступность) и этапа (например, требуемые ресурсы). Использование гетерогенного графа позволяет учесть сложность и разнообразие связей в процессе планирования сборки, предоставляя LLM4DRD богатую контекстную информацию для генерации эффективных правил диспетчеризации.

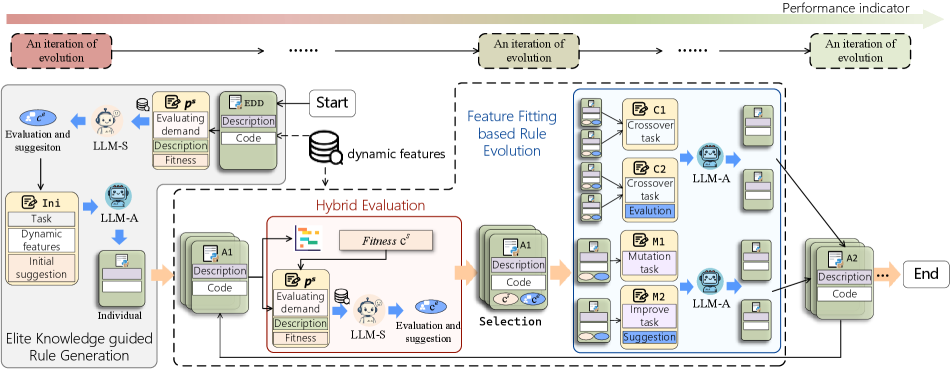

Стратегии Поддержки Правил: Путь к Оптимизации

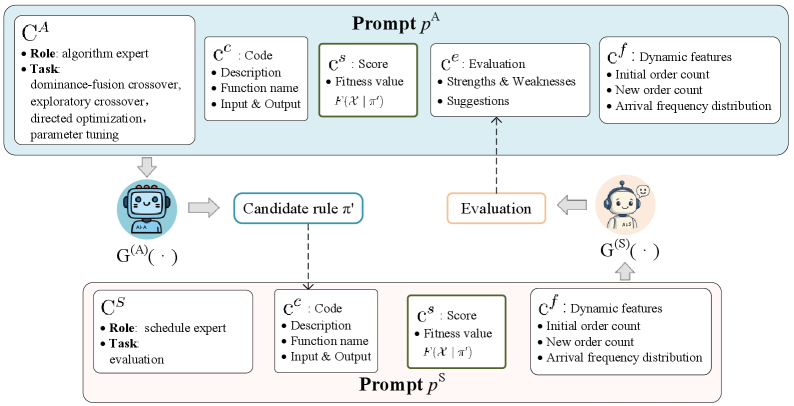

Для инициализации процесса разработки правил используется методика “Генерация правил на основе экспертных знаний” (Elite Knowledge Guided Rule Generation). Данный подход предполагает использование предварительно определенных правил, сформированных на основе опыта квалифицированных специалистов в области планирования и управления производством. Внедрение экспертных знаний на начальном этапе позволяет существенно сократить время сходимости алгоритма к оптимальному решению, избегая неэффективного перебора вариантов и обеспечивая более быструю адаптацию к специфическим требованиям сборочного производства. Это особенно актуально в динамичных средах, где требуется оперативная корректировка правил планирования.

Стратегия «Перекрестного запроса» (Crossover-Prompt Strategy) способствует инновациям путем комбинирования характеристик существующих правил. Данный подход позволяет создавать новые правила, наследующие и объединяющие функциональность наиболее эффективных из уже разработанных. Комбинирование признаков, а не их повторное создание, значительно расширяет пространство поиска оптимальных решений и позволяет исследовать комбинации, которые могли бы быть упущены при традиционном подходе к разработке правил. Это особенно эффективно при решении сложных задач, где оптимальное решение может быть представлено как комбинация нескольких простых правил.

Стратегия «Улучшенные запросы» (Improved-Prompt Strategy) предполагает итеративное совершенствование правил на основе обратной связи, полученной в процессе оценки их эффективности. После первичного формирования правила, его производительность оценивается на тестовом наборе данных или в симуляции производственной линии. Результаты оценки, включающие метрики, такие как пропускная способность, время выполнения и использование ресурсов, служат входными данными для формирования нового запроса. Этот запрос направлен на корректировку существующих правил или генерацию новых, с целью оптимизации целевых показателей. Процесс повторяется до достижения удовлетворительного уровня производительности или стабилизации улучшения, обеспечивая постепенное повышение эффективности правил со временем.

Динамическое кодирование признаков обеспечивает адаптацию правил планирования к текущему состоянию сборочной линии. Вместо использования статических, предопределенных признаков, система анализирует в реальном времени данные о загруженности станций, наличии материалов, текущих заказах и даже потенциальных сбоях. Эти данные преобразуются в динамические признаки, которые учитываются при формировании и корректировке правил планирования. Это позволяет системе оперативно реагировать на изменения в производственном процессе, такие как внезапные поломки оборудования или изменение приоритетов заказов, оптимизируя график работы и повышая эффективность использования ресурсов. Применение динамического кодирования признаков существенно превосходит статические подходы в условиях нестабильной производственной среды.

Валидация и Сравнительная Эффективность

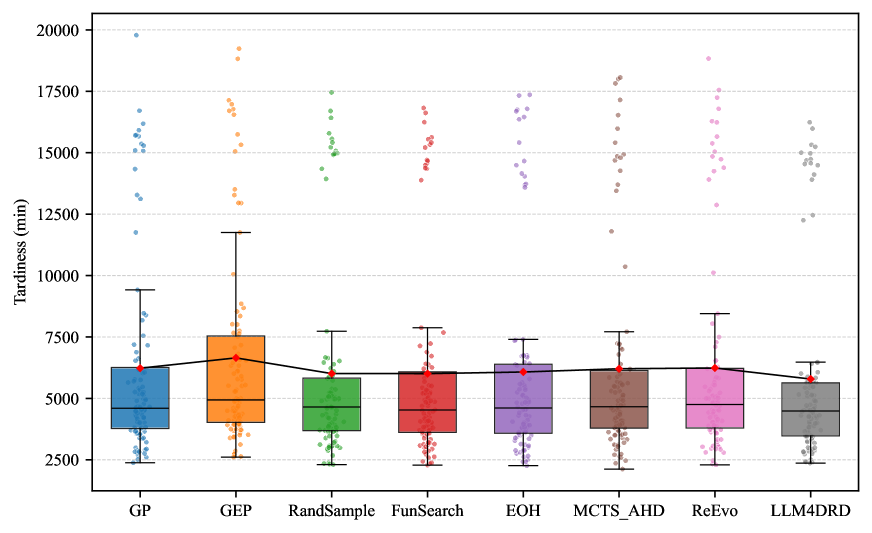

В ходе тестирования, разработанный фреймворк LLM4DRD продемонстрировал значительное превосходство над стандартным алгоритмом планирования «Earliest Due Date» (EDD), являющимся общепринятым базовым уровнем для сравнения. В 24 различных конфигурациях тестирования удалось добиться снижения средней задержки выполнения задач на 45-65%. Данный результат подтверждает эффективность LLM4DRD в оптимизации процессов планирования и снижении времени просрочки задач по сравнению с традиционными методами.

В ходе сравнительного анализа производительности, разработанный фреймворк демонстрирует превосходство над альтернативными методами автоматического проектирования правил, включая ‘Genetic Programming’, ‘Genetic Expression Programming’ и ‘Funsearch’. Улучшение показателей по сравнению с этими методами варьируется в диапазоне от 3,17% до 11,10%. Данный результат указывает на эффективность предложенного подхода в оптимизации процессов планирования и снижении задержек по сравнению с существующими автоматизированными системами.

Эффективность LLM4DRD подтверждена посредством ‘Гибридной Оценки’, объединяющей объективные метрики и экспертный анализ. Данный подход позволил установить, что LLM4DRD демонстрирует снижение средней задержки на 11.10% по сравнению со вторым по эффективности конкурентом. Объективные метрики, такие как средняя задержка и количество просроченных заданий, были сопоставлены с оценками экспертов в области планирования производства, что позволило получить комплексную и достоверную оценку производительности LLM4DRD в различных конфигурациях.

Перспективы Развития: К Адаптивным и Интеллектуальным Фабрикам

Принципы, лежащие в основе LLM4DRD, не ограничиваются оптимизацией производственных линий. Исследования показывают, что разработанный подход к решению задач планирования может быть успешно применен и к другим сложным сценариям, требующим эффективного распределения ресурсов и соблюдения временных ограничений. Это включает в себя, например, логистику и управление цепочками поставок, где необходимо координировать перемещение грузов и оптимизировать маршруты, а также планирование работы персонала в различных сферах, от здравоохранения до обслуживания клиентов. Возможность адаптировать LLM4DRD к различным типам задач открывает перспективы для создания универсальных систем планирования, способных повысить эффективность и гибкость предприятий в различных отраслях. Дальнейшие разработки в этой области могут привести к автоматизации процессов планирования и принятия решений на качественно новом уровне, значительно сокращая издержки и повышая конкурентоспособность.

Интеграция LLM4DRD с потоками данных в режиме реального времени и предиктивной аналитикой открывает путь к созданию принципиально новых, самоадаптирующихся производственных систем. Поступающая информация о состоянии оборудования, запасах материалов, текущих заказах и даже потенциальных сбоях позволяет модели оперативно корректировать графики сборки, оптимизируя использование ресурсов и минимизируя простои. Предиктивная аналитика, прогнозируя будущий спрос и выявляя узкие места в производственном процессе, дает возможность LLM4DRD не просто реагировать на изменения, но и предвидеть их, формируя оптимальные планы заранее. В результате возникает интеллектуальная фабрика, способная динамически подстраиваться под любые условия, обеспечивая максимальную эффективность и гибкость производства.

Дальнейшие исследования, направленные на разработку усовершенствованных стратегий запросов и методов обучения с подкреплением, открывают значительные перспективы для повышения эффективности планирования производственных процессов с использованием больших языковых моделей. Оптимизация формулировок запросов позволит более точно направлять LLM к поиску оптимальных решений, учитывая сложные ограничения и динамически меняющиеся условия на производстве. В свою очередь, применение методов обучения с подкреплением позволит модели самостоятельно обучаться на опыте, адаптируясь к новым ситуациям и постепенно улучшая качество планирования без необходимости постоянного вмешательства человека. Такой симбиоз передовых методов машинного обучения и гибких языковых моделей способен привести к созданию интеллектуальных систем планирования, способных решать задачи, ранее считавшиеся слишком сложными для автоматизации, и значительно повысить производительность и адаптивность промышленных предприятий.

Исследование, представленное в данной работе, демонстрирует, как системы могут адаптироваться и находить оптимальные решения в условиях динамически меняющейся среды. Автоматическое проектирование правил диспетчеризации с использованием больших языковых моделей позволяет не просто реагировать на изменения, но и предвидеть их, создавая более устойчивые и эффективные производственные процессы. Это напоминает о мудрости, выраженной Блезом Паскалем: «Все великие дела требуют времени». Системы, подобно живым организмам, не могут мгновенно достичь совершенства; им необходимо время для обучения и адаптации. Данная работа подтверждает, что мудрое управление — это не попытка ускорить процесс, а умение наблюдать за ним и извлекать уроки из каждого этапа, что особенно важно в контексте многопродуктовой доставки и гибких производственных линий.

Что дальше?

Представленный подход, использующий возможности больших языковых моделей для автоматического проектирования правил диспетчеризации, демонстрирует, что алгоритмическая архитектура способна к саморазвитию, но не к самопознанию. Успех LLM4DRD не отменяет фундаментальной истины: каждая система стареет. Вопрос лишь в том, насколько грациозно она адаптируется к меняющимся условиям, а не в том, насколько быстро она генерирует решения. Игнорирование исторического контекста, эволюции производственных процессов, — это архитектурная близорукость, обрекающая на повторение ошибок.

Дальнейшие исследования неизбежно столкнутся с необходимостью интеграции моделей, способных учитывать не только текущие данные, но и накопленный опыт. Попытки создать универсальные правила диспетчеризации, не учитывающие специфику конкретного производства, обречены на провал. Каждая задержка в принятии решения, кажущаяся ценой понимания, на деле может оказаться ценой упущенных возможностей. Необходимо перейти от реактивного подхода к проактивному, предвосхищая изменения и адаптируясь к ним заранее.

В конечном счете, ценность подобного рода исследований определяется не столько скоростью генерации оптимальных решений, сколько способностью системы к долгосрочной адаптации и устойчивости. Архитектура без истории — хрупка и скоротечна. Поэтому, дальнейшие усилия должны быть направлены на создание самообучающихся систем, способных накапливать знания и использовать их для повышения эффективности в долгосрочной перспективе.

Оригинал статьи: https://arxiv.org/pdf/2601.15738.pdf

Связаться с автором: https://www.linkedin.com/in/avetisyan/

Смотрите также:

- Стоит ли покупать фунты за йены сейчас или подождать?

- МосБиржа на пути к 2800: Что поддерживает рост и как цифровизация влияет на рынок (26.01.2026 02:32)

- Российский рынок акций: Ожидание Давоса, отчетность лидеров и переток в металлы (20.01.2026 10:33)

- АбрауДюрсо акции прогноз. Цена ABRD

- Российский рынок: рубль, микроэлектроника и дивидендные сюрпризы – что ждать инвестору? (23.01.2026 01:32)

- Золото против Bitcoin: Дивергенция на Макро-Рынке и Перспективы ETF в Японии (26.01.2026 06:15)

- Серебро прогноз

- Российский рынок: Осторожность и возможности в условиях геополитики и ралли золота (21.01.2026 00:32)

- ТГК-2 префы прогноз. Цена TGKBP

- Прогноз нефти

2026-01-26 03:55